事業内容

ひとつの素材にこだわってきた理由

現在当社は、“ポリエステル樹脂”製の釦や材料の製造・販売を行っております。

創業当初は地域産業の一つでもあった本貝ボタンの製造業を生業としていました。しかし、天然資源という原材料の資源量に、いつか限界を迎える未来が想像されました。

そんな折、ポリエステル樹脂メーカーとの縁があり、ボタンに適した配合など共同研究を重ね、天然素材になり替わるプラスチック製ボタンの製造に移行していくことに-。

ポリエステル樹脂ボタンは汎用性が高く、プラスチック製ボタンの中で最もピュラーに使用される素材となった背景とともに、当社も成長していった経緯があります。

柄作り

色出しが自由に出来るため、多様なデザイン(柄)を作り出すことができます。天然素材のボタンの代用品として、その柄に似せた水牛調、貝調、ナット調など、それぞれに異なる風合いを見事に表現することができるのが魅力のひとつです。

色を重ねる

他のプラスチック素材と特異性のある製法として色の積層を作り出すことができます。切削加工や彫刻で織りなす色を活かしたデザインも作り出せます。

汎用性

耐熱性が高く、各種薬品にも比較的強いという特徴があります。また、染色も可能です。そのため、全世界のプラスチックボタン製造で大きな割合を占める要因となっています。

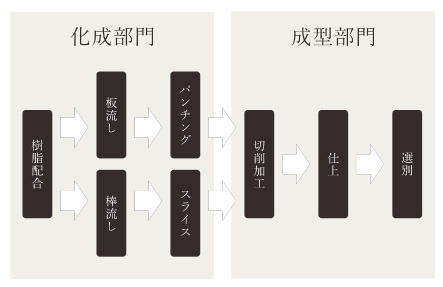

工程紹介~液体樹脂の調合から“ボタン”になるまで~

基本の製造工程

一言でいうと、「ボタンの色・柄を作るところ」です。液体のポリエステル樹脂や顔料を調合し、柄を組んで硬化させ、切削加工のもととなるタブレット状のパーツ(ブランクといいます)を作成します。

配合

柄組みに必要な色を樹脂や顔料など混合して準備する。ステンレス缶ごとに一色ずつを用意し保温槽で一定時間置きます。

板材の場合

1. 流し…“遠心機”という回転するドラム機械に配合した樹脂を流し入れます。

2. パンチング…流した樹脂の硬化が進みやわらかい硬さになったら切れ込みを入れ、シート状にして取り出します。台に載せ、パンチング機にかけて丸いタブレット状に型抜きします。その後、さらに硬化が進んで硬くなったらブランクの出来上がりです。

棒材の場合(四国工場のみ)

1. 流し…棒状のパイプに樹脂を流し入れます。

2. スライス…流した樹脂の硬化が進みやわらかい硬さになったら、パイプから抜き取りスライサーで一定の厚みに切っていきます。その後、さらに硬化が進んで硬くなったらブランクの出来上がりです。

一言でいうと、「ボタンの形・ツヤを作るところ」です。ブランクからボタンへ、切削・研磨などの工程を経て成型します。

切削加工

イタリアG 社の自動切削加工機にブランクを投入し、ボタンの形に面相します。自動機械の中では表面→裏面→穴あけが順に行われています。

1. サンプル加工…少量の切削加工や自動機では出来ない加工を一つ一つ人の手で手挽き加工します。

仕上げ

加工面を研磨し、ツヤ加減を整えます。

1.石加車…まずは、加工面を研磨し、表面を滑らかにします。研磨石・砂・水の入った大きな桶にボタンを投入し、ふたを閉めて一晩中回します。

2.木加車…ツヤ・半ツヤ・ケシなどのツヤ加減を整えるため、そのツヤ専用の木桶にボタンを投入し、ふたを閉めて一晩中回します。

選別

出来上がったボタンを検品、梱包します。

1. 選別…ロール機に流れてくるボタンを、2 人一組で目視にて不良品を取り除いていきます。

2. 包装…マス計りや計量器などを使い、定量で袋詰め、箱詰めをしていきます。

ボタンに文字やロゴなどの図柄をデザイン彫刻していきます。

・ デザイン・データ作成…文字やロゴを彫刻機用のデータに作り替えます。

・ レーザー彫刻…最もポピュラーな彫刻方法で、CO2 レーザーによる刻印をします。

・ NC 彫刻…キリによる掘り込みでの刻印をします。

・ 平面レーザー彫刻…板材を直接ダイカットし、自由な形のパーツを作成できます。

その他ボタンにさまざまな装飾を加えることができます。

主なものを下記に紹介します。

・注型…異なる素材や、柄のパーツを樹脂注型して組み合わせて作ります。

・塗装…カラー塗装やツヤコーティングなど塗料を吹き付けて仕上げます。

・ピン・カシメ・ハトメ加工…金具を専用の器具を使って取り付けて作ります。